2024.05.22

樹脂切削加工のスペシャリスト、F・S・エンジニアリングが樹脂切削加工について解説させていただきます。

樹脂切削加工とは

樹脂切削加工とは、プラスチックなどの樹脂素材をNC旋盤やマシニングセンタなどの工作機や、フライスやドリルなどの工具を使って削る加工方法を指します。素材の不要な部分を削り取ることで設計通りの形状を実現する加工方法です。切削によるプラスチック類の加工は一般加工、精密加工はもちろん、高度なマシンを使用することで±0.01~0.03mm程の精度を追求する微細加工を施すことも可能です。

樹脂切削加工のポイント

樹脂加工は金属加工とは異なり、熱の伝導率が低いため熱による影響を受けやすい点を考慮しなければなりません。樹脂パーツは軽量のため扱いやすく、半導体や食品加工などさまざまな分野の製造機械や医療機器などで重宝されています。しかし、樹脂は金属と比べると一般的に精度が出しにくいというデメリットがあります。また、切削加工後は基本的に切粉の除去等の仕上げ作業が必要で、後処理を行うことでバリのない滑らかな断面を実現します。

加工の方法や手順は基本的には金属やゴムの切削加工と同様ですが、樹脂は耐熱性・耐薬性・導電性など素材によって異なる特性があるため、個々の樹脂の特性を正しく理解し、状態を見極めながら加工を行う必要があります。つまり、精度の高いプラスチック加工には高い技術と豊富な経験が必要なのです。

樹脂切削加工の5つのメリット

樹脂素材を切削で加工する5つのメリットをまとめました。

1.パーツ1個からスピーディーに加工できる

切削加工の場合、樹脂素材を直接切り出して加工するため、型を必要としません。図面さえあればすぐ加工段階に移れるため、パーツ1個からでも短納期で加工が可能です。

2.試作や少量生産に向いている

切削による加工は、切削の条件を変えながら少しずつ調整が可能です。そのため、数値を変えて切り出しながら最適な寸法を見つけたいという試作段階にも向いています。また、成形加工のように金型を必要としないため、初期費用が安く済むため、少量を生産したい場合にも切削加工がお勧めです。

3.高い精度を実現できる

精度を出しにくい樹脂の加工において、もっとも高い精度を実現できるのが切削による加工です。微細加工用のマシンを活用することで、外部環境の影響を受けやすい樹脂パーツにおいても±0.01mm〜0.03mm程度の精度まで追求が可能です。

4.追加工が可能

既存のパーツに穴を空ける、溝を彫るといった追加工ができるのも樹脂切削加工の大きな特徴です。「今ある部品を再利用して加工したい」とか「部品の仕様を少し変化させて、より良いものにしたい」そんな課題をお持ちのお客様には、切削加工がお勧めです。

5.素材の選択肢が豊富

軽くて丈夫な樹脂素材ですが、実際の強度や耐熱性などの特徴は実にさまざま。汎用プラスチック、エンジニアプラスチック、スーパーエンプラと大きく分けて3タイプの樹脂素材があり、スーパーエンプラを選べば150℃以上の高温でも使用できます。高度な加工条件に対応できる素材ほど一般的に価格が高くなりますので、オーバースペックになりすぎず最適な素材を選ぶことでコストを最小限に抑えることができます。切削加工なら多種多様な樹脂素材から選択ができるため、用途や使用環境に応じて最適な素材を選ぶことができます。

切削加工と成形加工

樹脂加工を行う上で、切削加工の他にもう一つ代表的な加工法として、金型を使用した成形加工があります。よく比較されるこの2つの加工方法を簡単に表で比較しました。

オリジナルブロック(表組み)

| 加工名 | 切削加工 | 成形加工 |

| 加工方法 | 専用のマシンで切り出して加工する。 | 仕様に合った金型を作成してから、流動的な樹脂を流し込んで成形を行う。 |

| 精度(目安) | ±0.01〜0.03mm程度 | ±0.03〜0.05mm程度(射出成型の場合) ±0.1mm程度(真空成形や光造形など) |

| 長所 | ・少量生産に向いている。 ・精度を追求しやすい。 ・仕様変更しやすいため、試作段階にも向いている。 ・今あるパーツに穴を空ける、キー溝を掘るという場合などは追加工ができるためコストを抑えられる。 | ・大量生産に向いている。 ・金型による生産のため品質が安定しやすい。 |

| 短所 | ・中ロット以上ではコストが割高になるため、量産には不向き。(一般的には50個~100個程度以上の生産が発生する場合は、他の加工方法も検討する。) ・切り出して加工することが難しい形状もある。 | ・はじめに金型の製造が必要なので、時間とコストがかかる ・仕様を変えるたびに金型を作り直す必要がある。 |

どんなパーツをどれだけ欲しいか次第で最適な加工方法は異なります。一概には言えませんが、一般的な流れをご紹介します。

樹脂切削加工で試作を行い、量産体制に移る流れとは?

新しいパーツを樹脂切削加工で生み出し、量産化するまでの流れを簡単にまとめました。

01

切削加工による試作・仕様の検討

パーツができましたら、お客様あてにご郵送(お急ぎの場合は持参)致します。実際に機械に当てはめていただき、想定した稼働が可能かどうかお確かめください。

02

切削加工によるパーツの加工

そのまま切削加工にて、必要に応じてパーツを加工する。

03

金型を作るかどうかを検討する

同じパーツの必要個数が※100個以上まとまったり、定期的に需要が発生するようになったら金型を使った製造ができないか検討する。※数量はあくまでも目安です。

ポイント

数量をまとめて製造したい場合も、細かく不規則な形状をしている場合や、特殊な素材を使いたい場合など、条件によっては金型による成形加工が不向き・不可能なこともございます。かえって加工費が高くなる、そもそも金型が作れないなどの不都合が生じるためです。反対に、切削加工も万能とは言えず、溝が深すぎる場合など加工ができない形状も存在します。

加工方法ごとの特徴を踏まえて最適な加工方法を選ぶことで低コストかつ高品質なパーツを手に入れられます。次の章では樹脂切削加工が合うシーンを簡単にまとめますので、加工方法を選択する際の参考にしていただければと思います。

樹脂切削加工が最適なシーン

たとえばこんな時は、樹脂素材を切削加工するのがお勧めです。

- 精度の高い樹脂パーツがほしい時

- 金属パーツから樹脂に素材を変えることで、軽量化したい時

- 試作がしたい時

- パーツや治具を少量だけ生産したい時

- 短納期で部品を手に入れたい時

- パーツの一部を追加工したい時

樹脂切削加工は、加工会社にもよりますが最小1個から注文できるところも多いため、まとまったロットがない時や、設計が確定していない試作段階の場合でも相談が可能です。

樹脂切削加工の実際の加工方法と作業の流れ

樹脂切削加工を行う際の一般的な加工方法と作業の流れについて簡単に解説します。

加工種類の紹介

①フライス加工

フライス加工とは、回転する刃で樹脂をカットして行う加工方法です。刃の形状によりさまざまな加工を施すことが可能です。フライス盤を手動で制御し作業を行う汎用フライスのほか、工具の交換が自動化された複合機、マシニングセンタでもこのフライス加工を行うことができます。

②旋盤加工

旋盤加工とは、材料を回転させながら切削する加工方法を指します。円形や円柱型の材(丸棒)の切削によく用いられる方法です。使用する機械は汎用旋盤、NC旋盤などが挙げられます。

③ドリル加工

素材に穴をあける際に行う加工方法です。ドリセッターを使用します。切り出した素材に後から穴あけを行うことができるので、二次加工や追加工でよく使用されます。

④切断加工

板状の材(樹脂パネル)を直線、直角に切断する加工方法です。パネルソーを使用します。加工の得意不得意は素材の性質により異なりますが、機械の進歩により厚みのある樹脂パネルについてもカッティングが可能になりました。

一般的な作業の流れ

材料の取り寄せ、管理

加工に必要な材を取り寄せ、適切な温度管理のもと加工の準備を行います。

一次加工

図面と加工計画に基づいて、一次加工を行います。

削りカス等の除去

一次加工の際に付着した削りカスをエアーで適切に処理します。加工時にオイルを使用した場合は、洗浄を行います。

二次加工

機械制御がしにくい細かな加工部分や精度の調整、穴あけなど、二次的な加工を行います。

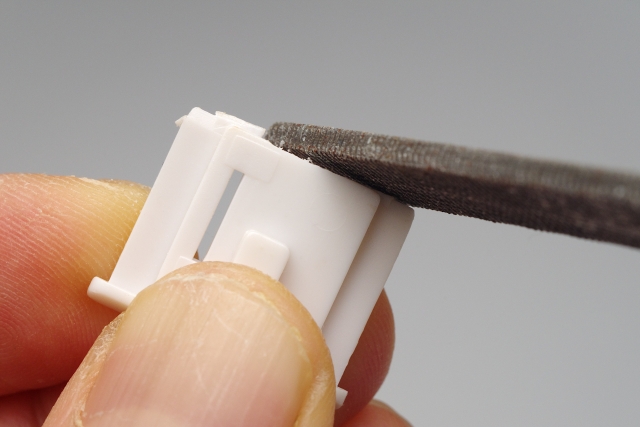

後処理

樹脂の加工時に生じたバリを除去し、最終品として綺麗な状態にします。

品質検査・納品

加工品の品質に問題がなければ納品となります。

樹脂切削加工におけるバリ取りの重要性

高品質な樹脂切削加工に欠かせない後処理であるバリ取りについてご紹介します。

樹脂を削ったり、穴をあけたりする際にできるイガをバリと呼びます。日本語では「かえり」と呼ばれることも。バリの語源は英語のBurrであり、樹脂切削加工には付きものです。バリは図面にはない、不要な突起部分になるため、バリがあると部品の精度が悪くなります。組立不良の原因になり、外観の美しさや断面の滑らかさも損なわれます。そのため、樹脂を切削した場合、後処理工程として「バリ取り」が必要なのです。

バリを除去する方法は、バリの大きさや求められるバリ取りの精度により異なります。ナイフややすりを使って手作業で削り落とす、バレルやブラシ、研磨紙を使って研磨を行う、ブレードを高速回転させたり、圧縮エアーを使ってバリを飛ばすといった方法でバリ取りを行います。

精度が高く、美しい樹脂切削加工部品を入手したい場合は、丁寧な後処理と確かな検査体制を持つ企業を選ぶことをお勧めします。図面通り加工をしたつもりでも、バリが残っていると組立不良が起きることがあります。その場合、せっかく納品してもらっても業者にやり直しを依頼しなければならず、余計な手間と時間がかかってしまいます。満足のいく取引を行うために、加工の精度はもちろん後処理や検査体制など、切削加工の流れ全体が丁寧な先を選びましょう。