製造現場の安全性を高めたい

- 製造ラインに最適な安全カバーが必要…

- 装置本体以外の設備を設計から組立まで対応してほしい…

- 製造現場の環境改善を行いたい…

- 設備の見直しで現状のアルミフレームの交換が必要…

F・Sが提案する「安全確保のための設計・組立プロセス」

食品包装機の製造負担を軽減

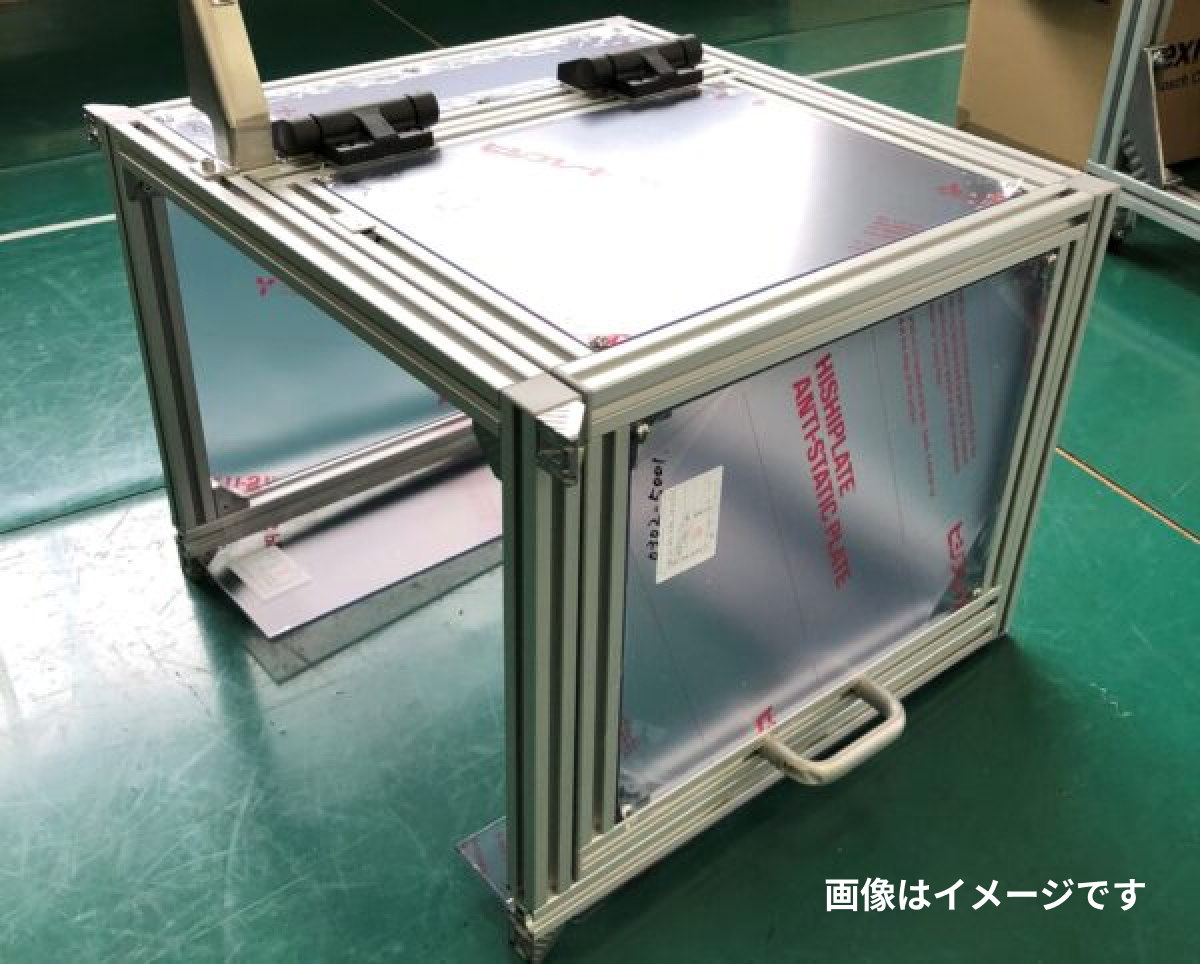

機械設備において安全対策として必須となる安全カバーを設計から製作・組立まで対応しました。

STORY

「後回しにされがちな安全カバーの設計・組立を代行する」

食品製造会社では、食品包装機の安全カバーの設計と製造に要する作業工数が日々の業務を妨げていた。アルミフレーム組立から成る安全カバーは、製造ラインの必需品として各機械装置メーカーが内製することが多い。しかし、最近は生産数の増加に伴う業務量過多や製造現場の人手不足を背景に、安全カバーを外注するメーカーが増えてきている。装置本体の設計・組立に人員と工数を集中したいというのが、その狙いだ。 とはいえ、機械設備の一部である安全カバーには、製造現場にフィットする緻密な設計とそれを正確に組み上げる技術が必要となる。対応できる企業は、そう多くはない。ノウハウをもって製造されたものでなければ、従業員が機械の動作中にケガをするリスクを高め、また、効率的な作業を妨げる結果を招くのだ。

アルミフレーム組立の実績に期待

この問題に対処するため、食品製造会社では外部の専門業者に相談することが決まった。白羽の矢が立ったのが、F・S・エンジニアリングだ。「安全カバーを設計から製作・組立までお願いしたい」と、弊社にその食品包装機のメーカーから依頼があったのは、ほどなくしてからだった。 それは機械本体の製作・設計にかかる作業者の負担を減らすことを期待した、事業効率化計画の一端だった。アルミフレーム組立の技術と知識を有した弊社は、安全カバー製造のプロフェッショナルとして新たな提案に挑むことになった。

安全面と衛生面の両立

食品加工機の安全カバーは主に2つの目的を果たす。第一に、作業者を機械の運転中に発生する可能性のある怪我から保護すること。第二に、食品製造プロセスにおいて衛生を維持することだ。

カバーの特徴には透明性、取り外しが可能な仕様、そして衝撃に対する耐性がある。透明性は作業者が機械の動作を確認できるし、取り外しできる仕様はメンテナンスやクリーニングを容易にする。そして、衝撃に対する耐性は、万が一の事故時に保護機能を発揮するためだ。また、防塵・防水性といった性能も求められる。これにより、食品製造環境での清潔さが確保され、生産物の品質が維持されるのだ。

これらの目的と条件を十分に検討し、アルミフレーム組立の設計・製造を担う弊社・第2製造部のスタッフは、部材リストを作成し、見積もりを算出。カバーの設計と製造にかかる予想コストと納期を把握した。

その数日前、第2製造部の設計者と製造スタッフは、顧客と面談してきた営業との打ち合わせを通じて、依頼企業の要件や期待を詳細に伝えられ、提案を受けていた。

今回の安全カバーの製作依頼で課題となったのは、客先が独自で設定している製造ルールを完全に把握することだった。扉の隙間を数ミリで管理して統一すること、使用するアイテムは指定メーカーのものであること…そんな顧客の詳細な要件に基づいて、設計スタッフはカスタマイズされた安全カバーの設計案を提出し、その設計案と顧客の製造ルールに基づいた組立作業が開始された。

製造ルールを遵守した正確な組立技術

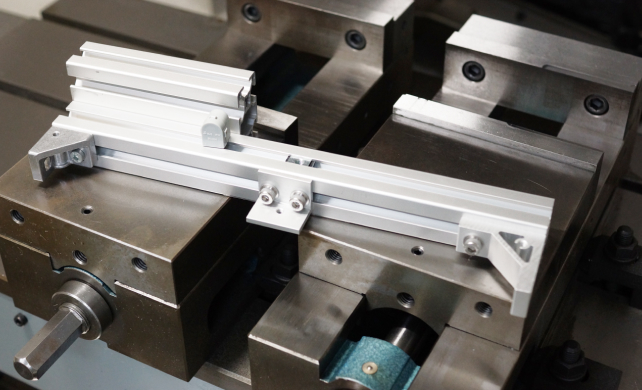

アルミフレームの組立作業では、正確な寸法としっかりとした結合が重要だ。コツとしては、各部品を正確に位置合わせし、締め付け時に均等な圧力をかけることが挙げられる。樹脂切削より弊社では歴史があるのがアルミフレーム組立事業で、その技術力は長い年月に培われた確かなものになっていた。フレームひとつひとつが、数ミリの狂いもなく組み上げられていった。

課題はもうひとつ、タイトな納品スケジュールがあった。希望納期は、3週間。設計1週間、部材手配に1週間、組立で1週間というスピード対応が求められた。製造プロセスが進行中という多忙な状況ではあるが、FSの営業担当者は定期的な進捗レビューや品質管理を行い、必要に応じて修正や調整を行った。丁寧な営業対応が強みのひとつと言われる所以がここにある。

最終的に、弊社は高品質で効率的な食品包装機の安全カバーを提供し、食品メーカーは従業員の安全を確保しつつ生産性を向上させることができた。この取り組みにより、クライアントの食品包装機メーカーは装置本体の設計・製造に注力できたことで義務効率化の目標を達成し、業務の効率性と品質を向上させることができた。

弊社が製造した安全カバーは、顧客の要求する水準を越えた高品質という評価をいただいたのだ。

なくてはならないものだが、つい後回しになってしまうもの…そうしたアイテムにこそ、情熱と技術を傾けるのが弊社の特徴であり、強みである。

今日も作業現場の作業効率と安全性を守るため、シビアな組立寸法に挑むスタッフが、アルミフレーム一本一本に真摯に向き合っている。

アルミフレーム組立製品の一例

たとえばこのようなアルミフレーム組立品を製造致しました。

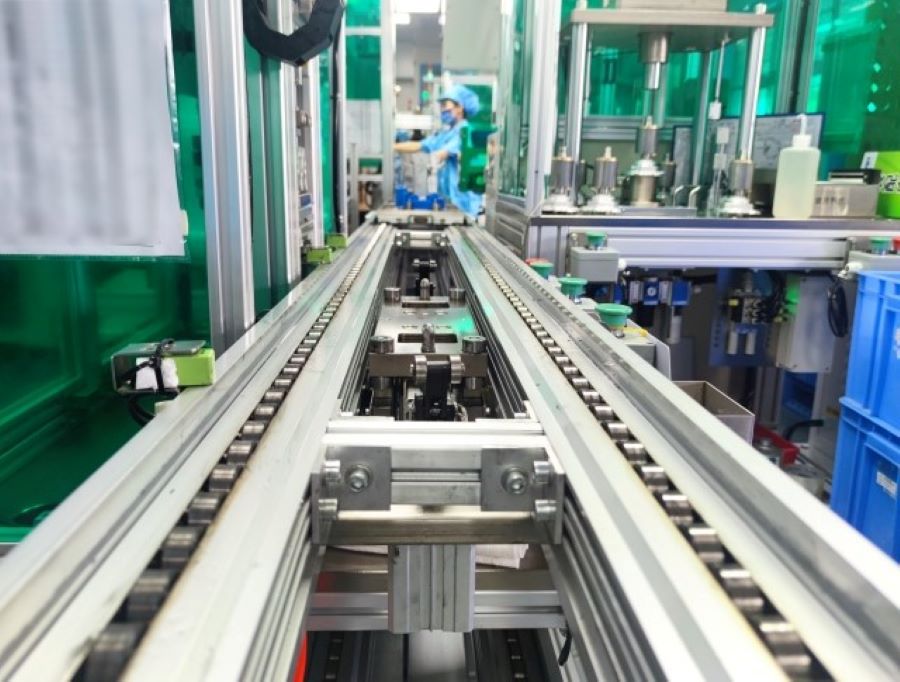

架台

- 製造ラインの架台

- SUS アルミフレーム組立

POINT

- 設備機器を設置するためのアルミフレーム組立。

- 柱・梁・中桟で構成し、耐荷重性を確保。

モニターフレーム

- 製造ラインのモニター設置

- SUS アルミフレーム組立

POINT

- 製造ラインで使用するモニター取付台

- モニター設置位置は、横フレームで高さ調整。