できるだけ納期短縮したい

- 生産ラインのトラブルで急遽、代替部品が必要になった…

- 工期が変更になり部品を組み付ける予定が前倒しになった…

- 競合他社に先んじて新しいプロジェクトを形にしたい…

- 在庫が少なくなり、早めに部品を調達・補充しておきたい…

- これまでの依頼先では納期がかかる…

F・Sが示した「短納期をクリアするアイデアと熱意」

仕様の再検討で納期短縮を実現

使用感に不安があった化学工場用の継手を、

仕様変更しつつ納期を早めて製作しました。

STORY

「納期短縮を実現するために図面変更を提案」

継手は水や油、薬液などの流体を通すパイプを接続する働きを持ち、ジョイントやコネクタ、ユニオンなどさまざまな呼び方がある。パイプと同様に継手には、耐熱性(熱に強い)・電気絶縁性(電気を通さない)などの特性が求められる。過酷な環境や幅広い分野で使用されるのだ。 忘れてはならない性能のひとつに、樹脂の強度があげられる。ある日、こんな依頼がFSエンジニアリングに届いた。「現在、使用している継手は規格品のノズルに加工品のカラーを組み合わせているが、すぐに折れてしまって困っている。破損しやすい構造はやめて、ノズルとカラーを一体化した継手を作りたい」。 クライアントは大手の化学工場だった。製品の形状を見て、すぐにある程度の時間が必要な案件であることが分かった。納期回答は現状での最短納期を提示したが、後日、担当者から連絡がある。「納期を1週間早めてほしい」。 エンジニア達の納期短縮への挑戦が始まった。

加工アイデアが納期短縮を実現

納期短縮に起死回生のアイデアが生まれたのは、エンジニアがぼんやり図面を眺めていた時だった。「この形状は使用上、本当に必要なのか」。そんな疑問がふと頭に浮かんだ。旧部品は2つのパーツの組み合わせだった為、たまたま内径に段差が付いたが、流体の通過にはむしろ障害になるのではないか。両端からストレートに違う穴径を加工するだけなら、納期短縮は可能になる。

すぐに営業担当に連絡し、図面変更を提案した。納期をとるか形状をとるか、顧客に選択を迫ることになったが、回答は即時に得られた。図面上のかかりは機能的には不要で、提案どおりの形状で問題ないので、納期短縮をお願いしたいとのことだった。

ここから加工は急ピッチで進められた。丸棒のPEEK素材からカラーとノズルが一体化した複雑な形状を削り出していく。加工はヤマザキマザック製の複合機「QUICK TURN NEXUS 200-2 MY」に任された。バリエーションをもった12本の工具を装備し、フライス工程と旋削工程をこの機械1台で効率的に進めることができる複合機であれば、より工数を削減できると判断したからだ。

継手には、長期間にわたって安定した性能を発揮できることが求められる。また、 精密な流体制御が可能なノズルであることも重要だ。流量や噴射方向の精密な制御ができることで、製造プロセスの効率が向上し、正確な作業と高い製造品質の獲得が可能となるのだ。さらに、樹脂製の継手は軽量でありながら十分な強度を持つことが望まれる。軽量な部品で装置全体の軽量化に寄与するとともに、今回の依頼の発端でもある“壊れにくさ・取り扱いのしやすさ”を実現する素材を選定しなければならない。

その点において、図面変更を伴う今回の提案は、専門的な知識と製造業界での経験が必要だった。PEEK素材の採用や図面変更といった“気付き”が得られたのは、エンジニア達の日々の研鑽が実を結んだ結果だと言える。毎日、真摯に樹脂と向き合い、切削技術の修練を欠かさなかったことが問題解決のアイデアを呼び込んだのだ。

懸命な姿勢が高く評価される

納期を1週間前倒しするというミッションは無事に成功した。 製作された継手は納品後、数ヶ月にわたり継続的に使用されたが、一度も破損することなく、その機能を果たしている。クライアントは受け取った製品を見て、高い製品クオリティはさることながら、納期を1日でも早めようと試行錯誤する製作現場の姿勢にも感銘を受けていた。 「細かなディティールまで見事に検証された製品を提供してもらっただけでなく、達成が難しいと思われた希望納期までクリアできるなんて、本当にプロフェッショナルな企業だ」 今後も現場で何か困ったことがあれば、F・S・エンジニアリングに相談する意向だという。

製品を図面どおりに作ることだけにとらわれず、使用用途によって最適な形状や仕様を提案して、お客様の利益に貢献する…この姿勢を徹底したことは、顧客を満足させるだけでなく、F・S・エンジニアリングのエンジニア達の大きな自信にもつながった。

ものづくりは現場で完結すると考えがちだが、FSエンジニアリングのスタッフは皆、ゴールのイメージを鮮明にして、部品の使用感や製造工程の作業効率にまで思いをはせる。

決して自己完結的な職人にはならず、あくまで顧客企業への最大限の利益貢献を追求する“ビジネスパーソン”として製造現場にあるのだ。

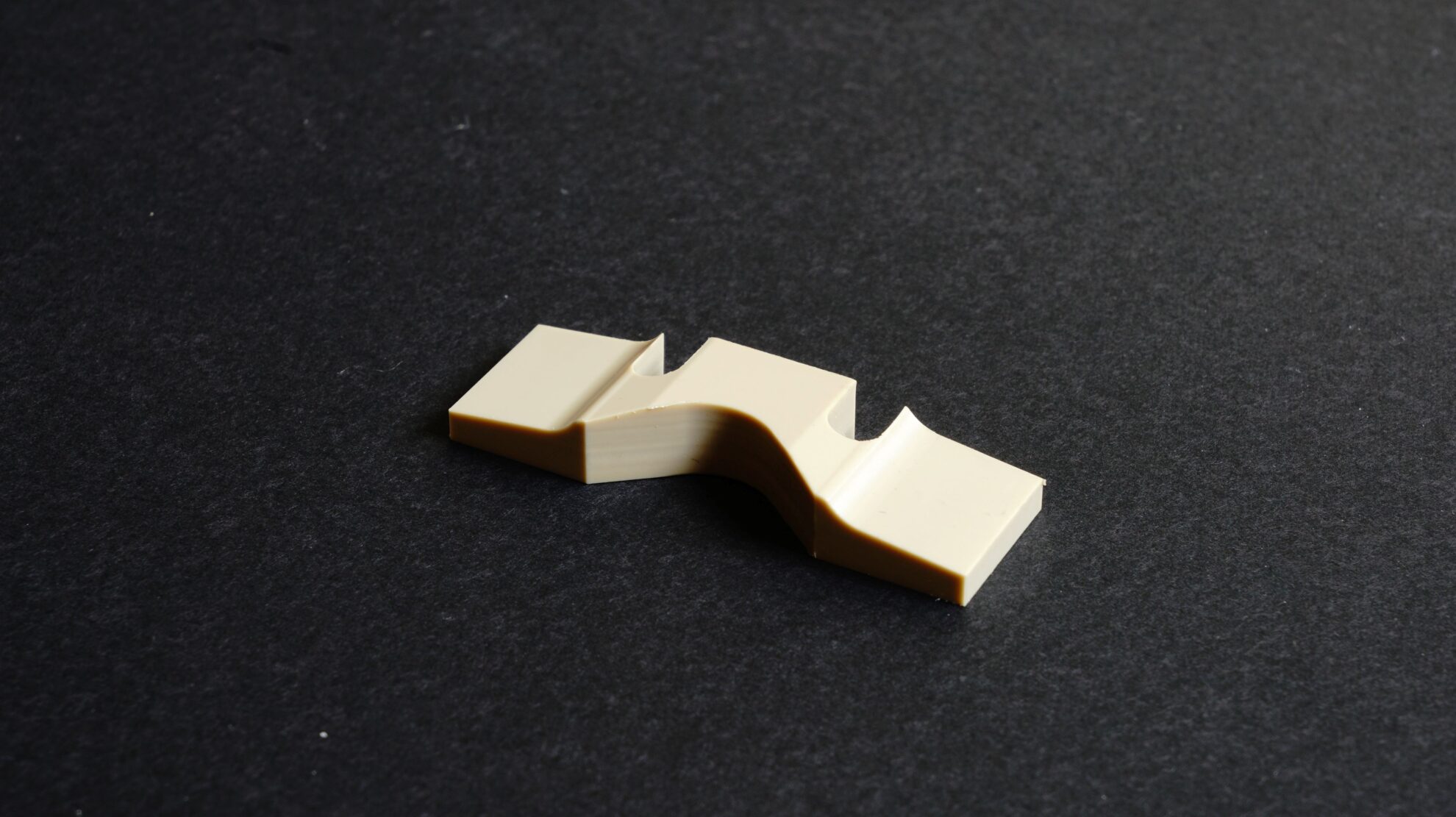

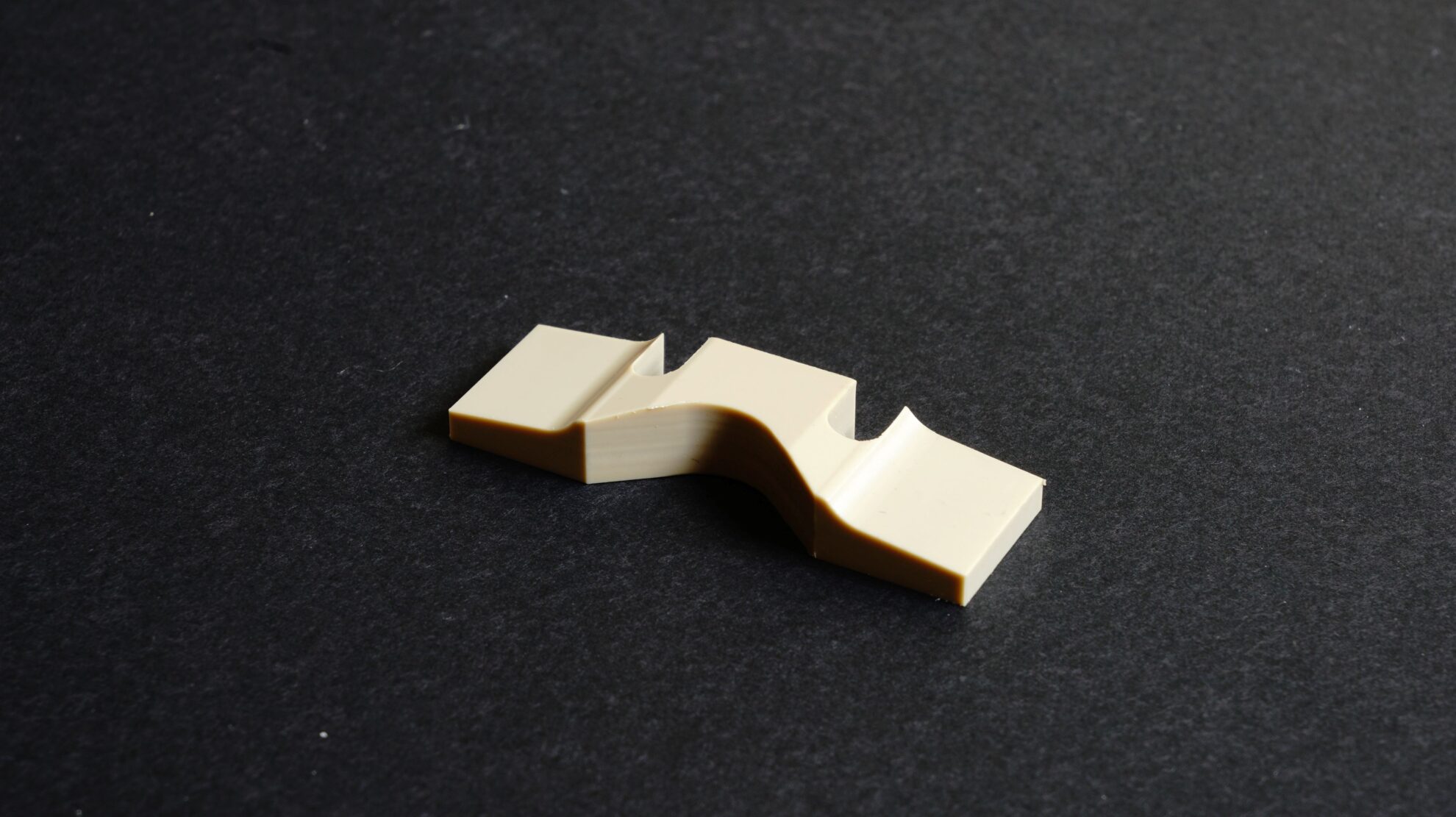

切削加工品の一例

たとえばこのようなパーツを製造致しました。

精密機器 生産治具

- 精密機器 パーツ取付治具

- PTFE

- Φ41 厚み7.6mm

POINT

- 精密機械の製造装置内の樹脂部品

- 耐熱性、低摩擦性、絶縁性に優れたPTFEにて製作。

- 同円周上にH7公差の穴加工。

半導体 検査機パーツ

- 半導体の検査装置内の部品

- PEEK

- 先端部φ1mm、8.9mm

POINT

- 凹凸や曲面など複雑な形状。

- 加工時には専用の治具を製作。

- 精密機器に直接触れる部品のため、樹脂材を採用。