切削加工で試作品が作りたい

- 少量だけ必要なパーツを試作したい…

- 金型を起こすとコスト倒れしそう…

- 量産前に切削で試作を行いたい…

- 微調整を行いながら、試作がしたい…

- 今あるパーツを追加工しながら試作を行いたい…

F・Sが挑戦した「切削加工による試作品づくりへの道」

コロナ渦における急な需要に対応

高難易度の医療機器向け樹脂パーツの試作品を

わずか2週間でスピード納品しました。

STORY

「日本の高度医療を支える樹脂パーツを切削で試作してほしい……」

成形での加工を専門とする取引先から、F・S・エンジニアリングに一本の電話が入った。とある大手医療機器メーカーが樹脂パーツの試作ができる先を探しているとのこと。先方が希望しているのは高度な医療機器と注射器をつなぐ細い医療チューブの、さらに先端に接続する繊細なパーツだ。射出成形での試作は精度を追求することが難しく、また費用も多額になる。そこで、樹脂切削加工に強いF・S・エンジニアリングならできるのではないか?と白羽の矢が立ったのだった。

需要が生まれたきっかけはコロナ

当該パーツは今まで中国で製造していたのだが、コロナの影響で安定供給が難しくなり、急遽国内での引受先が必要になったのだ。今までは中国の工場で安価に製造していたため、国内生産に切り替えても可能なかぎりリーズナブルに提供できることが絶対条件。また、小ロット生産ができること、将来的な医療機器のアップグレードに合わせた仕様変更にも対応できること、今までの図面通り制作した場合も品質が高いとは言い難い、接続不良箇所があるため試作・提供しながらパーツ改善に取り組める将来性ある国内企業を探していた。

迫る納期と素材の選択

許される納期はわずか2週間。試作後すぐに機械に取り付けて稼働させることを前提としていたため、仕様の異なる4つのパーツを試作し、2週間で計10セット納品するスケジュールで契約、すぐさま材料の調達を急いだ。素材については、POMとMCナイロンで迷い、見積もりを取得。その結果、耐薬性や摩耗性、価格とのバランスを考慮しMCナイロンを選択した。

先端チップ、ロックダイヤル、キャップ、グリップからなる4種類の医療用チューブ部品は、先端に行くにつれて細くなり、上方向に角度がつく複雑な形状だった。MCナイロンの加工性は決して悪くはないものの、製品自体のサイズがかなり小さいため、難易度の高い作業が要求されることは明らかだった。樹脂切削加工のプロである第一製造部にてミーティングを重ね、綿密な加工計画を立てた。

加工に使ったのは、ヤマザキマザック製の複合機「QUICK TURN NEXUS 200-2 MY」。12本の工具を装備し、フライスと旋削の両方を段取りを変えることなく効率的に実現する複合機により、加工内径のネジ切り、外径のグリップ部分の彫り込み、チューブから流れ込む薬液のスムーズな流れを確立するなめらかな内径処理など、細かな加工を高精度で再現。それぞれのパーツの接続確認・バリ処理などの検品作業を経て、オーダーいただいた通り4種の製品10セット分を2週間で納品した。

「高い切削技術でパーツ1点から試作対応が可能」という加工業者は他にも存在するなか、F・S・が選ばれた一番の理由は、実は担当営業のフットワークの軽さにあったという。隣県だったこともあり、状況を電話で聞いた担当者はすぐに現地に赴き、詳細をヒアリングするととんぼ返りで帰社。すぐさま製造第一部の専門チームとミーティングを実施。4つのパーツの形状と特性に合わせて、該当箇所ごとの加工方法と使用機械を決定し、速やかに見積もり提示へと進んだ。

チームで成し遂げた大きな成果

医療用パーツである以上、クリーンな状態で高精度の加工を実現するのはもちろん、誤使用や組立ミスをしないための気配りも欠かせない。パーツを黄色と白の二色で作り、先端は薬剤が目視可能な透明度を維持し、反対側は取付位置を間違えないよう黄色にする、といった使いやすさへのこだわりを実現した。 医療用チューブとの連結が必要な各パーツは、耐薬性・耐久性はもちろん液漏れを避けるために高い精度が求められる極めて難易度の高いプロジェクトだった。わずか2週間という短期間で理想の形状・精度を実現したのには、営業の機動力と製造の技術力、どちらも欠かすことができなかった。この試作は、F・S・エンジニアリングがチームとして成し遂げた大きな成果だと言える。

患者は「医者に助けられた」という気持ちにはなるが、「医療機器に助けられた」とは思い難い。さらに、その中に付属する小さなパーツになんて、誰も見向きしないだろう。しかし、たとえ小指の爪先ほどの小さなパーツ1つでも、命を守る現場では決して欠かすことができない存在だ。

世界中を震撼させたコロナの影響が日本国内でも長く暗い影を落とすなかで、医療機器パーツ生産の国内化を実現し、安定供給をもたらしたF・S・エンジニアリング。激動の時代に黒子のような存在として医療現場を陰で支えることができたことは、何物にも代えがたい幸せだと言える。

試作品の小さなパーツ1つにも全力で向き合い、難易度の高い試作プロジェクトでも諦めず、何度でも挑戦を繰り返し、最後には必ず成功させる。そんな熱い思いを胸に秘めて日々加工にあたっているスタッフばかりだ。

F・S・エンジニアリングは今日も、加工で未来を変えていく……。

試作品の一例

たとえばこのようなパーツを製造致しました。

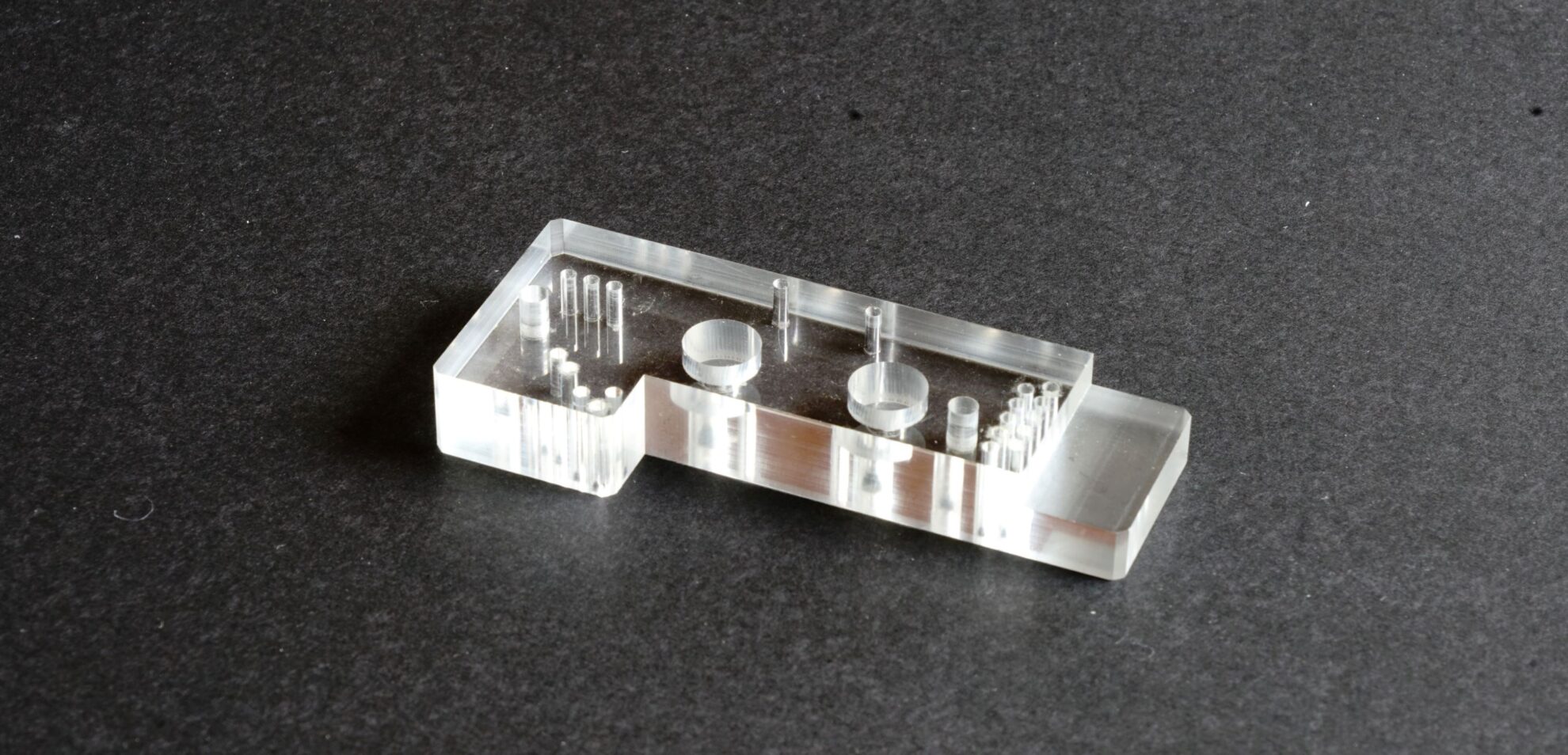

医療用化学品の製造装置内パーツ

- 医療用製造機の樹脂部品

- PMMA

- 25.6mmx12mmx15mm

POINT

- 加工部品内部の様子を確認したいという要望に対応。

- 透明度の高い素材として、アクリル(PMMA)を採用。

- 切削部分は白く曇って透明度が落ちるため、磨き処理を実行。

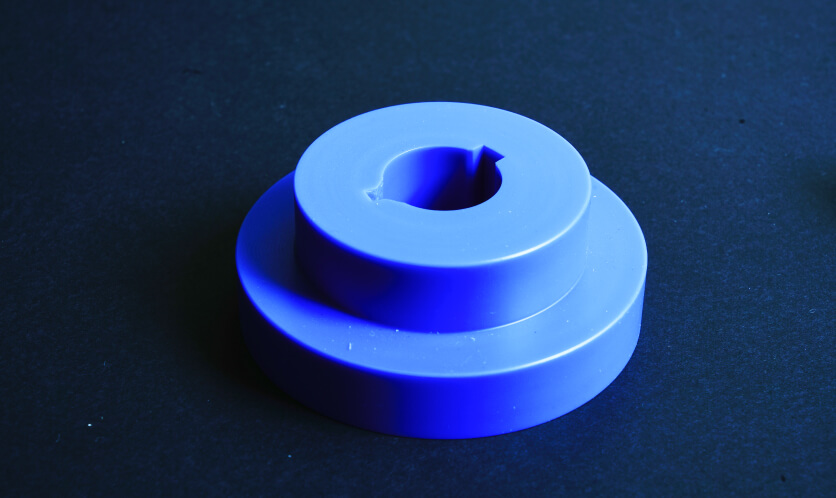

医療用チューブ部品

- 医療用コネクタ

- PEEK

- 32mm×φ10mm

POINT

- 薬液等が通るチューブを結ぶ部品で、液漏れがないか試作品にて検証。

- 消毒作業への耐熱性、微細加工の寸法安定性を考慮。

- 両端にM6のネジ加工をし、中央には微細穴を貫通。