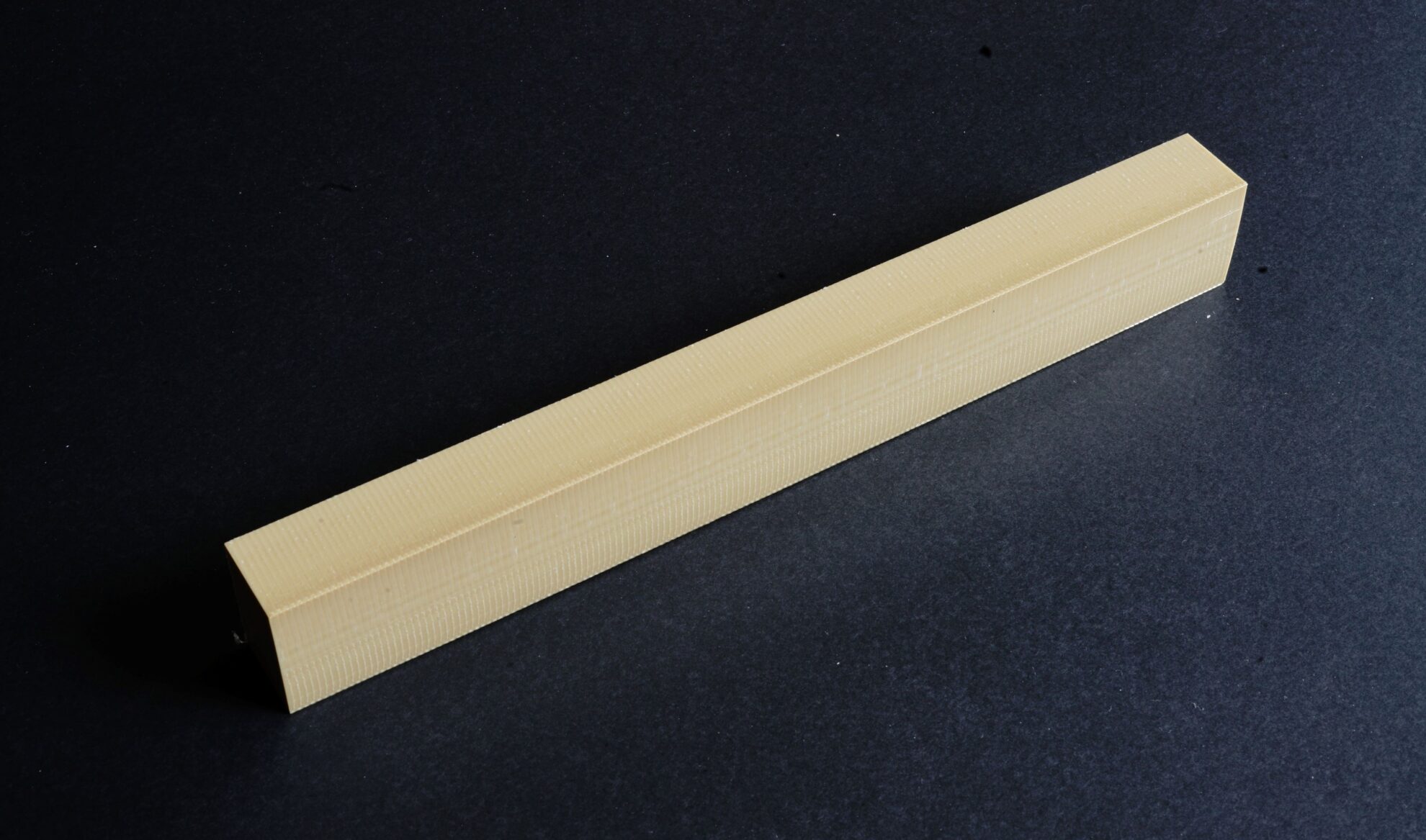

PAI(ポリアミドイミド)とは

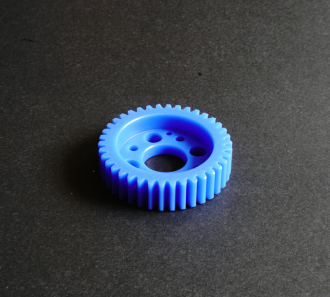

PAI(ポリアミドイミド)樹脂は、化学式(C10H8N2O4)nで表される高性能な熱可塑性樹脂です。主にフェニレンジアミン(PDA)とトリメルチン酸無水物(TMA)の反応により生成されます。 PAI樹脂の特徴として、優れた機械的強度と高温耐性が挙げられます。耐熱温度は約260℃に達し、高温環境でも形状を保持します。また、耐摩耗性や耐化学薬品性も非常に高く、過酷な条件下でも長期間の使用に耐えます。さらに、電気絶縁性も良好で、電気部品の材料としても利用されています。 PAI樹脂は、航空宇宙、電子機器、自動車などの産業分野で使用されることが多く、特にベアリングやギア、シール部品などの高性能部品に適しています。

PAI(ポリアミドイミド)の特徴

PAI(ポリアミドイミド)には特定の性能を強化したグレードがあり、その特性を活かし、さまざまな用途や環境条件、広範囲な産業分野で利用されています。

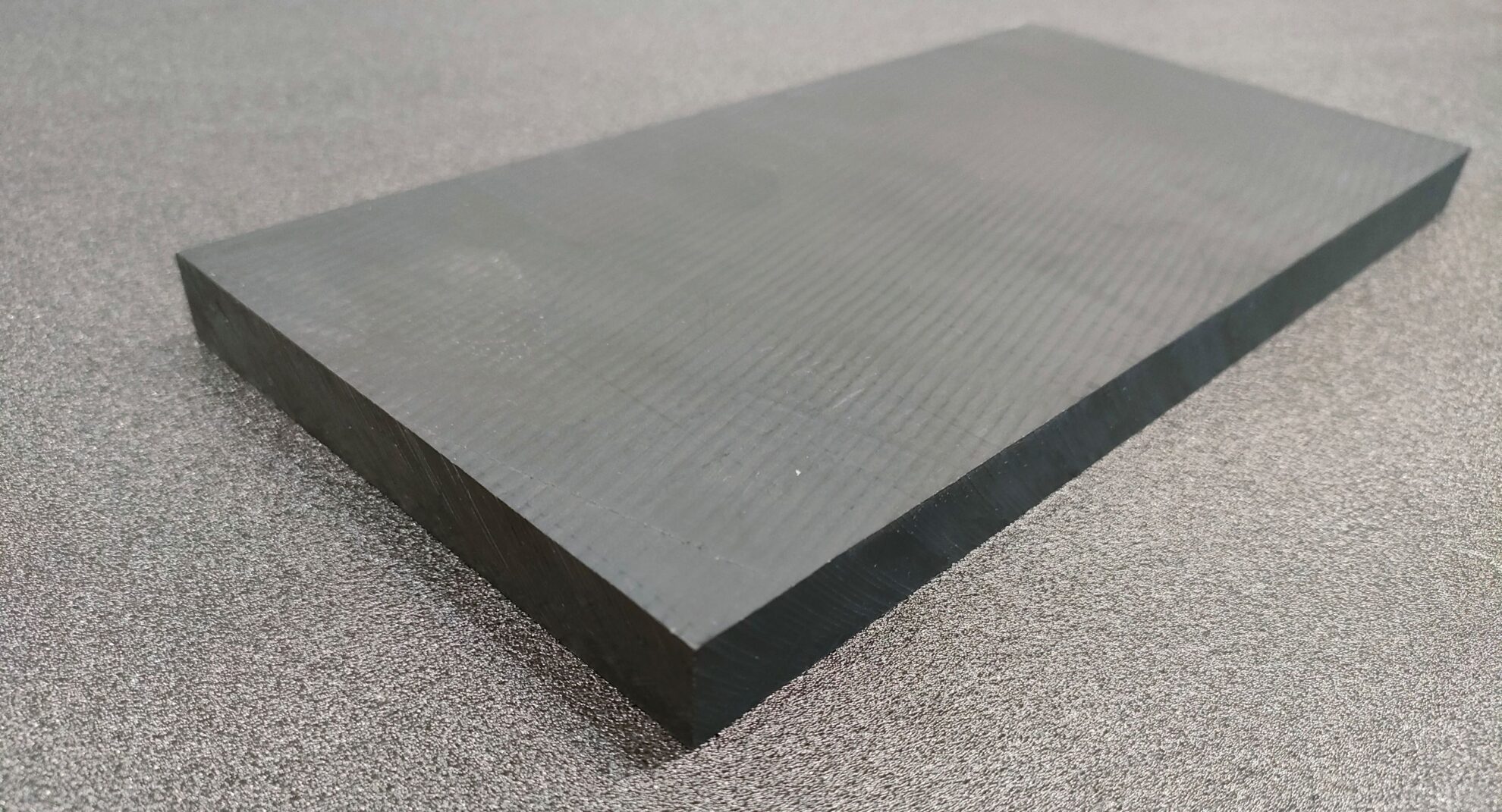

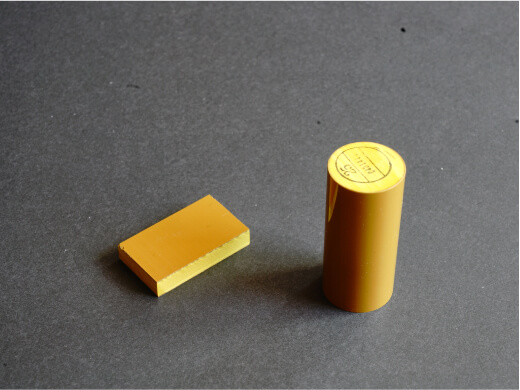

高剛性グレード

PAI基本グレードをベースに、ガラス繊維・カーボン繊維を充填し、機械的特性を向上させたグレードです。充填比率は30%が標準。

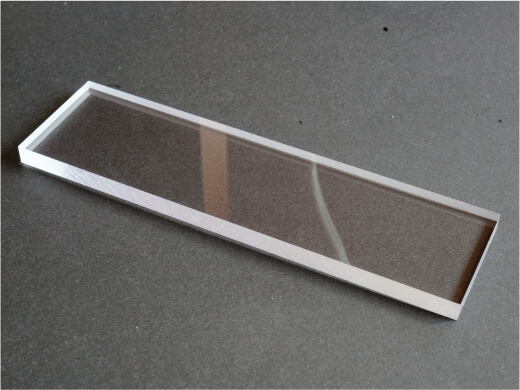

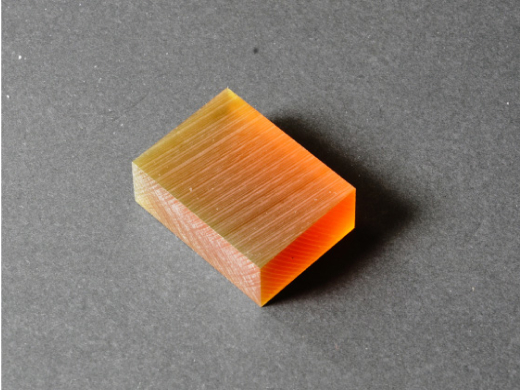

摺動性グレード

力学的性質を強化。摺動性が高められ、摩擦係数を低く抑えることで、接触・摩擦の多い部品に最適です。摺動性の高さはPEEK以上です。

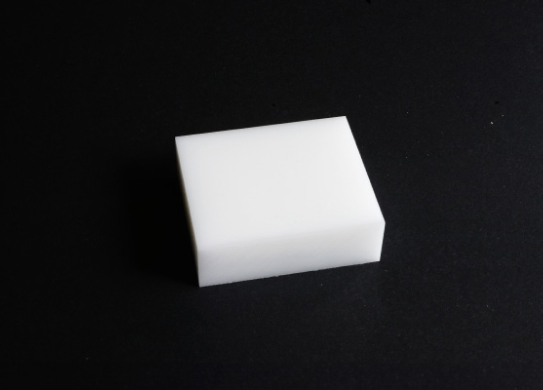

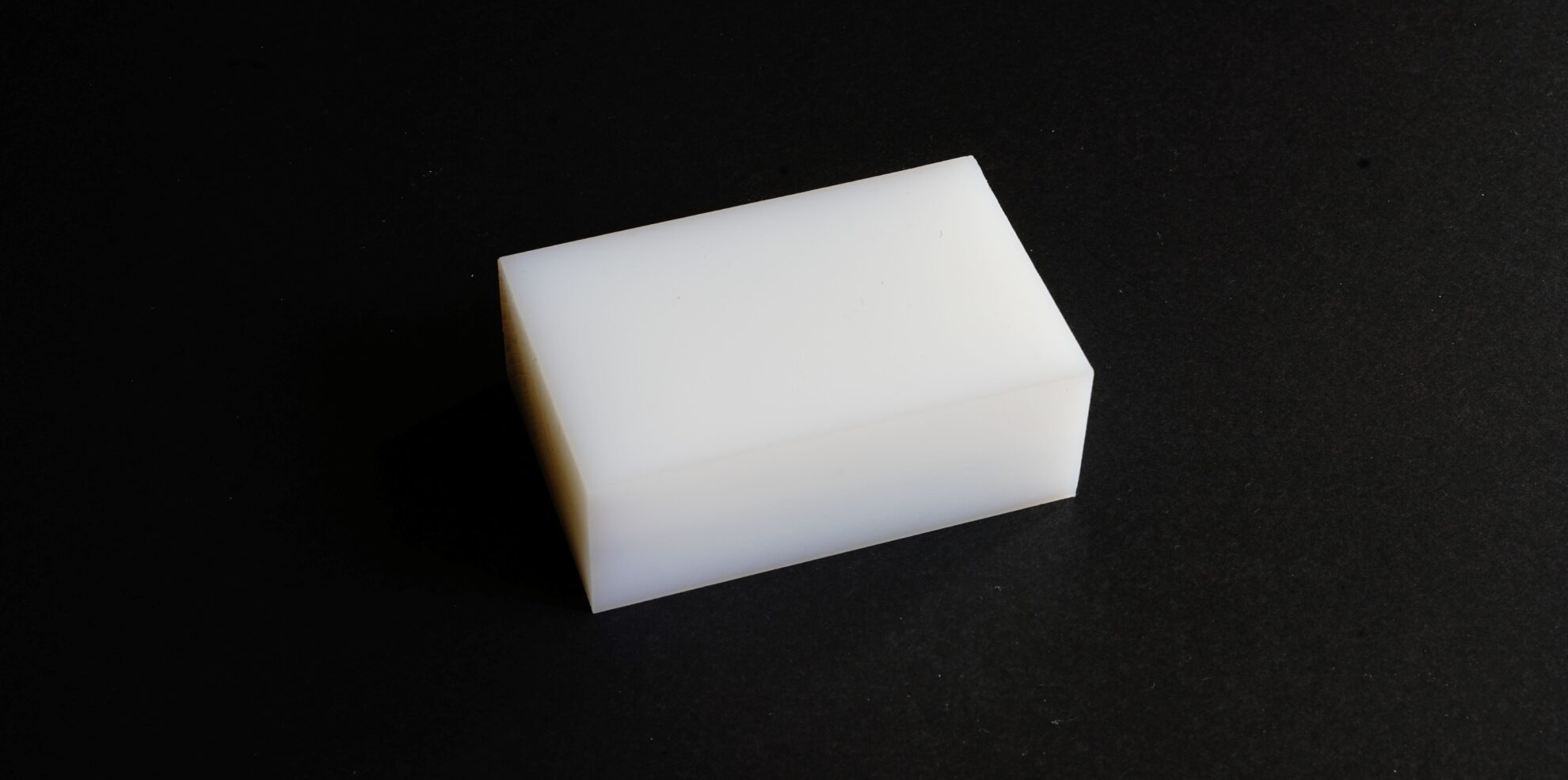

標準グレード

引張強度が120MPa以上、高温環境260℃から低温環境-196℃まで対応する広範囲の安定性が特徴です。

PAI(ポリアミドイミド)の特徴

PAI(ポリアミドイミド)樹脂は、数多くの優れた特徴を持つ高性能なエンジニアリングプラスチックです。主な特徴は、 連続使用温度が約260℃に達する耐熱性です。高温環境でも機械的特性を維持できるため、過酷な条件下での使用が可能です。 また、機械的強度も優秀です。 高い引張強度、圧縮強度、耐摩耗性を誇り、耐久性に優れています。これにより、機械部品や構造材としての利用が多く、長寿命が期待できます。 さらに、耐化学薬品性、電気絶縁性、低摩擦・自己潤滑性、寸法安定性にも秀でており、 PAI樹脂は、これらの特性により、航空宇宙、自動車、電子機器などのさまざまな分野で重宝され、高性能部品の製造に欠かせない材料です。

PAI(ポリアミドイミド)の特徴 一覧表

| 耐熱性 | 耐薬品性 | 潤滑性 | 電気絶縁性 | 防湿性 | 耐寒性 | 紫外線 | 吸水性 | 成形性 | 耐摩耗性 |

|---|---|---|---|---|---|---|---|---|---|

| ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ◎ | ○ | ○ |

| 機械的強度 | コスト |

|---|---|

| ◎ | × |

グレードから素材の性質を調べたい方はこちら

PAI(ポリアミドイミド)のメリット・デメリット

PAI(ポリアミドイミド)のメリットデメリットを簡単にまとめました。

素材ごとに性質や価格が異なるため、メリットとデメリットを正しく知った上で最適な素材を選択することが大切です。

PAI(ポリアミドイミド)加工のメリット

PAI(ポリアミドイミド)は、優れた機械的特性と耐熱性を持つ高性能プラスチックです。260°C以上の高温環境でも性能を維持し、熱変形しにくい性質をもちます。また強度と硬度が高く、摩耗や衝撃に強いため、機械的強度や耐久性が求められる部品に最適です。さらに、化学薬品への耐性、低い熱膨張係数による寸法安定性によって、高精度が求められる部品の加工に向いています。 PAIは、産業用途において長寿命かつ高性能な部品を実現し、コスト効率の向上にも寄与します。。

PAI(ポリアミドイミド)加工のデメリット

PAI(ポリアミドイミド)は非常に高価な樹脂材料であり、加工コストも他のプラスチックに比べて高くなります。生産工程や加工工程に工数がかかり、結果的に製品自体のコスト高につながります。合成に時間がかかり高価である点から採用できる局面は限られており、ポリアミドイミドだけが対応できる工学的な条件下で、その性能の高さが発揮されます。

PAI(ポリアミドイミド)とよく比較される素材

PAI(ポリイミドアミド)とよく比較される樹脂の一つに、PEEK(ポリエーテルエーテルケトン)があります。両者は高性能なエンジニアリングプラスチックであり、厳しい環境下での使用が期待されていますが、それぞれ異なる特徴を持っています。 まず、PAIは非常に高い耐熱性(連続使用温度約260℃)と優れた機械的強度を持っていますが、その硬さと加工の難しさがデメリットです。PAIは吸湿性が高いため、加工前に乾燥が必要ですし、加工コストも高いです。 一方、PEEKは連続使用温度が約260℃とPAIに匹敵する耐熱性を持ちながら、耐薬品性や耐摩耗性にも優れています。PEEKは加工が比較的容易であり、射出成形などの通常のプラスチック加工法が適用可能です。また、吸湿性が低く、乾燥工程が不要である点も利点です。加えて、PEEKは生体適合性が高いため、医療用途にも使用されることがあります。 これらの特徴から、PAIは特に高強度と高耐熱性が要求される用途に適しており、PEEKは加工の容易さと総合的な性能バランスを重視する場合に適しています。選択は具体的な使用条件と要求性能に基づいて行われます。

PAI(ポリアミドイミド)加工を採用するのにお勧めのシーン

どんな時にPAIを採用すべきかを簡単にまとめました。

高い品質が求められる自動車・航空関連部品

金属部品の代替を考えているとき

耐熱・難燃性を付与するコーティング剤

食品が直接触れてもよい安全性

真空ポンプ、コンプレッサー部品などの産業機器

PAI(ポリアミドイミド)加工のポイント

加工の際のポイントをまとめました。

目的達成のために最適な素材を選択する

今回の加工における目的達成のためにPAIが最適かを判断しましょう。「金属の代替素材を探しているが、とにかく高性能であるPAIを選択しよう…」と短絡的に考えると失敗することがあります。加工のしやすさや加工条件など、トータルで評価することが大切です。

欲しい精度や品質に最適な加工方法を選択する

加工方法は、望んだ精度や品質が実現できる手法を選びましょう。もっとも精度を高めたい場合は、切削加工がお勧めです。

品質に注意して加工業者を選択する

特にPAIの場合は、バリ取りや面取りの品質や表面に傷がついていないかなど、素材の性質に合わせた後処理がきちんとなされているかチェックしましょう。加工部分の小さなひげが寸法を狂わせる原因となることも多いため、丁寧な仕事をする先を選ぶと安心です。 また、寸法や穴径などの納品前検査が精密になされているかも確認しましょう。

F・S・のPAI(ポリアミドイミド)加工の特徴

F・S・エンジニアリングのPAI加工の特徴をまとめました

FEATURES

精度の高い加工が実現する

PAI(ポリアミドイミド)の性質を考慮した設計、加工を行うため寸法に狂いが生じにくいのが特徴です。 微細加工機、マシニングセンター、NC旋盤など豊富な工作機器を使い、最適な手法・速度・回転数で加工を行います。

FEATURES

バリに強い

高い切削技術により、バリの発生を抑えた加工を実現します。バリが生じた場合にも速やかに適切に処理をすることで、高品質な樹脂パーツ、治具の納品に努めています。

FEATURES

パーツ1つからご相談が可能

高い精度の要求を可能にする切削加工の場合は、最小1個から承ることが可能です。素材や設計の変更、微調整、試作品としてなど「1個、精度の高い樹脂加工部品を手に入れたい」というお客様のお力になれます。

加工実績

食品加工・半導体・医療など、各分野のニーズを捉えた当社の加工実績をご紹介します。

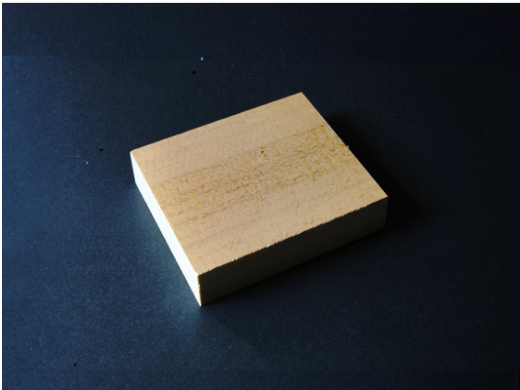

汎用プラスチック

汎用プラスチック素材に関するご案内です。

※その他にもSPS・PMPなどさまざまな素材の取り扱いがございます。

汎用エンジニアプラスチック

機械的強度や耐熱性などに優れた特性を有する汎用エンプラ素材に関するご案内です。

※その他にもSPS・PMPなどさまざまな素材の取り扱いがございます。