こんなお悩みは

ありませんか?

- ワンストップで

必要なパーツを揃えてほしい… - 特別な環境に応じた

素材の部品が必要… - コストを抑えて、

最適な部品を手に入れたい… - 滑りやすい・扱いにくいなど、

部品や治具に課題がある… - 現在使っている部品を

見直したい… - 図面がないパーツを

一から加工してほしい…

金属・ゴム・セラミック・ガラス・ライニング加工のことなら

お任せください

- 最短30分でお見積もり

即日納品が可能※ - 協力会社も含めた柔軟な対応

- パーツ1個から引き受けが可能

- 量産前の試作や検査治具の加工にも最適

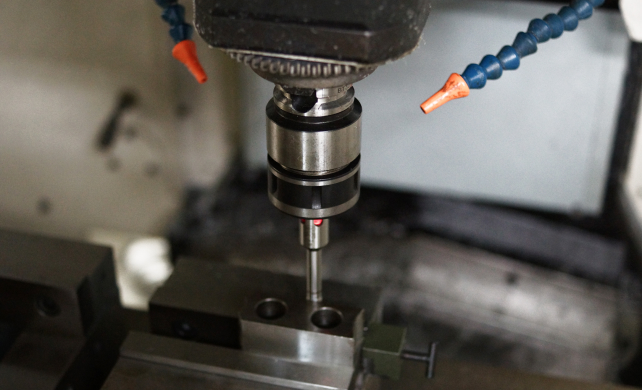

- 微細加工にも対応

- 図面がない場合も相談が可能

- 最適な素材選定と高品質・適正価格での製品提供

※素材、加工条件等によります

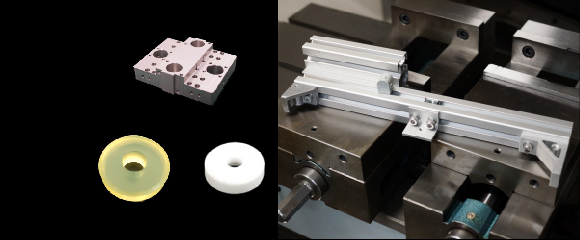

金属・ゴム セラミック・ガラス ライニング加工

最短1日で納品/パーツ1個から対応

F・S・エンジニアリングなら、あらゆる課題を解決する

ソリューションを提供可能です。お気軽にご相談ください。

(平日:09:00〜18:00)

金属・ゴム・セラミック・ガラス・ライニング加工とは

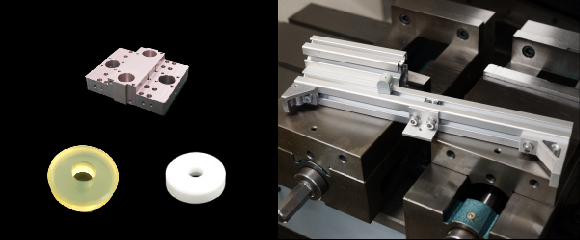

金属加工には、代表的なもので金属を溶かして成形する溶接加工、削って成形する切削加工、型に金属を流し込む金型加工があります。一般的な素材として、A5052等のアルミニウム、SS400やSUS304等のSS鋼材・ステンレス鋼、C1201等の銅などが挙げられます。

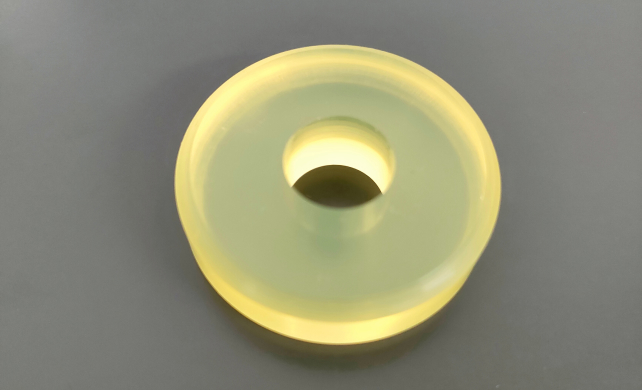

ゴムの加工には、切削加工(フライス・旋盤)、金型成形の他に、強力な水圧でゴム素材を削るウォータージェット加工や抜型で打ち抜く打ち抜き加工などがあります。素材はニトリルゴム(NBR)が一般的ですが、クロロプレンゴム(CR、商品名のネオプレンとも呼ばれる)、フッ素ゴム、シリコンゴムなどさまざまな種類があります。また、硬度(シェア30°、60°など)でも差があり、バリエーションは豊富です。

アルミナ(Al₂O₃)やジルコニア(ZrO₂)などのセラミックは、無機材料の成形体等の総称です。硬質で耐熱性、耐食性、電気絶縁性などの特性を有しているため、陶磁器などの生活用品・半導体の基板などの工業機械部品に使用されています。結晶性のセラミックに対して、完全な非結晶性がガラスとなります。

ライニング加工は金属などの基材の表面・内面に、樹脂など定着できる素材で膜状に覆う表面処理のことです。摩擦の減少や耐食・耐熱など、基材の劣化や欠損のリスクを軽減します。

F・S・エンジニアリングでは、樹脂だけでなく金属・ゴム・セラミック等も積極的に取り扱っています。また、切削加工以外も、ご使用用途に応じてご提案させていただきます。ぜひ、お気軽にお問い合わせください。

たとえばこんな時にご用命ください

- 図面通りの金属・ゴム・セラミック等の加工部品を

すぐ納品してほしい…… - 最適素材を検討するための試作がしたい…

- 最適なパーツを少量だけ欲しい…

- 今あるパーツを追加工したい…

- 設計段階から相談がしたい…

金属・ゴム・セラミック・ガラス・ライニング加工の種類・特徴一覧

F・S・エンジニアリングは樹脂だけでなく、金属・ゴムなど工業用素材のスペシャリストとして、幅広い分野の素材知識があります。材料ごとの特徴を理解した上で、最適なグレード・加工法を選定し、高品質・適正価格での製品提供を実現します。

金属加工の一般的な加工法・素材

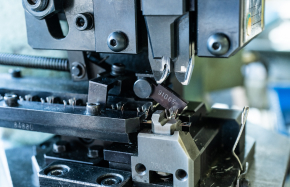

形を作るための金属加工法は、大別すると「機械加工」「塑性加工」「鋳造」の3種類に分けられます。

硬度を高める・サビなどの劣化を軽減させるといった、金属の性質を変える目的で行う加工に「熱処理」「表面処理」があります。

金属素材の主な種類

①鉄銅 強度があり、硬度・加工性に優れた金属

炭素銅 鉄と炭素の合金で、炭素量が0.02~2%までの鉄鋼素材。 | SPC材 | 炭素鋼の中で最も柔らかく、加工性が良いのが特徴。 SPCC・SPCE・SPCDといった種類があります。 |

|---|---|---|

| SS材 | 安価で加工性や溶接性に優れているため、最も汎用性のある素材です。 SS400などの種類があり、数字は引っ張り強さの最低保証値です。 | |

| S-C材 | 炭素含有量が比較的多い素材。S45C、S50Cなど20種類あり、 SとCの間の数字が示す炭素量の割合によって硬度が変わります(数字が大きいほど硬く強い)。 | |

| SK材 | 最も炭素を多く含み、硬さと耐摩耗性に優れた素材。SKの後の数字が炭素の割合を示します。 高温(200℃以上)になると硬さが低下するので注意が必要です。 | |

合金鋼 炭素やケイ素といった元素に、他の金属元素を添加し、炭素鋼より性能を向上させた金属。 | SUS材 | クロムとニッケルが添加され、高い加工性と強度を誇る利便性の高い素材です。 サビや汚れに強い特性を持っています。SUS304(クロム18%、ニッケル8%)、 SUS430(クロム18%、ニッケル0%)、SUS410(クロム13%、ニッケル0%) などの種類があります。ステンレスと呼ばれます。 |

| SK〜材 | SK材以上の硬さ・耐摩耗性が求められるときに使用する素材です。 クロム、バナジウム、タングステンを含み、硬度・耐摩耗性だけでなく耐熱性にも優れた特性をもっています。 | |

| 超硬合金 | 耐摩耗性・耐熱性の高さに加え、非常に硬い性質の素材です。 一方で、衝撃に弱い点や高価であることも特徴です。鉄・コバルト・ニッケルで結合されたクロム、タングステン、ジルコニウムなどの合金鋼を指します。 | |

| ハイテン鋼 | 非常に高水準の引っ張り強さが特徴の素材で、 薄くて軽量で炭素鋼の約2倍の引っ張り強度があります。 |

②アルミニウム 一定の強度があり、軽くて柔らかい金属

| 1000系アルミニウム (純アルミニウム) | A1070、A1050、A1100などの種類があり、純度99.00%以上のアルミニウム群です。 耐食性・加工性・熱伝導性などに優れています。 |

|---|---|

| 2000系合金 | 鋼材と同等の強度を誇り、ジュラルミンとも呼ばれるA2017、A2024などの種類があります。 銅の含有量が多く強度は高いですが、一方で耐食性が低いです。 |

| 3000系合金 | マンガンを添加し、1000系の純アルミニウムの特性に優れた強度を加えた性能を有します。 A3003、A3005、A3105などに分類されます。 |

| 4000系合金 | シリコンを添加し、耐熱性・耐摩耗性を向上させた特徴を有するアルミニウム合金です。 種類はA4032、A4043などがあります。 |

| 5000系合金 | マグネシウムを添加し、強度と耐食性に優れた性能をもった素材です。代表的なA5052は中程度の強度があり、 最も汎用性のあるアルミニウム合金です。 |

| 6000系合金 | A6061、A6063などの種類があり、マグネシウムとシリコンが一定の割合で添加されています。 高い強度と耐食性が特徴です。 |

| 7000系合金 | アルミの中でも最も強度が高い合金で、亜鉛とマグネシウムを含みます。特にA7075は超々ジュラルミンと 呼ばれ、航空機などの部品に使用されます。 |

③銅 電気・熱伝導性に優れた金属

| 純銅 | 電気・熱伝導性に優れた銅の純度が高い金属。無酸素銅(C1020)、タフピッチ銅(C1100)など。 |

|---|---|

| 黄銅(真鍮) | 銅と亜鉛をベースにした合金。最も一般的な銅材です。C1700、C2100など。 |

| 青銅 | スズを含んだ銅の合金。その他、リンやアルミニウムを添加して特性を付与します。C5111、C5102など。 |

| 高銅合金 | ベリリウム銅やジルコニウム銅といった、強度をさらに高めた特徴をもつ銅合金。 |

| 銅ニッケル合金 | 白銅など耐食性に優れた銅とニッケルの合金です。 |

ゴムの一般的な加工法・素材

ゴムの加工法とは

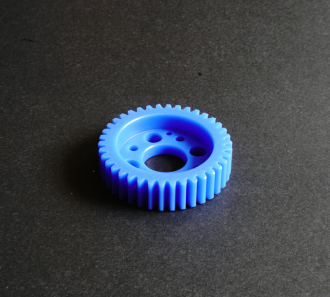

ゴムの加工法には、まずフライスや旋盤によってゴム素材を刃物で削り、狙いの形状に成形する切削加工があります。金型を使用しないため初期費用がかからず、その上、加工精度が出せるメリットがあり、小ロット生産品や試作品などの製作に向いています。次に、金型にゴム素材を流し込んで製造する金型成形が挙げられます。金型を製作する費用が必要ですが、大量生産に向いています。コストを抑える加工法として、金属より安価なシリコンの型枠を作成してゴム素材を成形する注型成形というものもあります。強力な水圧でゴム素材を削るウォータージェット加工は、ゴム素材に熱や電気を与えずに成形できる加工方法です。変形や歪みのリスクを抑えた加工が可能です。また、抜型で打ち抜く打ち抜き加工(トムソン型・ビク型)という加工方法もあります。

F・S・エンジニアリングでよく扱うゴム素材

| ニトリルゴム(NBR) | 耐熱性・耐摩耗性に優れ、工業用部品によく用いられます。 ただし、耐候性は弱く、直射日光や温度変化は避ける必要があります。 |

|---|---|

| クロロプレンゴム(CR) | デュポン社の商品名「ネオプレン」で知られる、機械的強度・耐候性・難燃性といった特性を向上させたバランスのよい ゴム素材。 |

| フッ素ゴム | ゴムの中でも抜群に耐熱性と耐油性が良い素材がフッ素ゴムです。FKMなどの種類がよく知られています。 ただ水蒸気や寒気には弱い点がデメリットです。 |

| シリコンゴム | シリコンを原料として製造されたゴムで、耐熱性・耐寒性・耐候性に優れています。 また、人体に対して高い安全性があるのも特徴です。 |

ゴムの硬度

ゴムは硬度という硬さの指標(シェア)があり、度数が上がるごとに硬度が高まります。

| シェア5°~10 | 人肌くらいの硬さ |

|---|---|

| シェア30°~40° | 消しゴム程度の硬さ |

| シェア60°~70° | 自動車のタイヤほどの硬さ |

| シェア80°~90° | プラスチック材程度の硬さ |

セラミック・ガラスの一般的な加工法・素材

セラミック・ガラスの加工法とは

セラミックは無機材料の成形体等の総称で、アルミナ(Al₂O₃)やジルコニア(ZrO₂)などの種類があります。硬質で耐熱性、耐食性、電気絶縁性などの優秀な特性を有する一方で、デメリットとして脆さが挙げられ、加工時には高い技術力が必要です。

加工法には、低コストで加工できる切削加工、微細・美観が重視される製品に適した研磨、寸法精度が求められる場合の研削、レーザー光線で精密加工を行うレーザー加工などがあります。

人工歯根などの医療製品やICなどの電子部品などの工業機械部品に使用されているセラミックは、特性ごとに多くの種類に分類できますが、結晶性のセラミックに対して、完全な非結晶性がガラスとなります。

ガラスの加工法で一般的なのは、加熱・溶解されたガラスをスズ等の金属が敷かれたフロートバスに流し込んで成形する、低コスト加工法でもあるフロート法です。また、板状のガラスを成形するためにロールに挟んで引き延ばすロールアウト法といった加工もあります。さらに特殊な形状を成形する加工法には、金型を使用するプレス成型があります。

セラミック・ガラスの素材一覧

| アルミナ(Al₂O₃) | セラミック材料で最もよく使用される素材。酸化アルミニウム。 硬度が高く、高剛性があり、絶縁性・耐熱性にも優れています。 |

|---|---|

| ジルコニア(ZrO₂) | 機械的強度と靱性(粘り強さ)がセラミック材の中でも抜群の性能を誇る酸化ジルコニウム。 融点2700℃、最高使用温度約1200℃と耐熱性も優秀です。 |

| ステアタイト (MgO・SiO₂) | 天然の滑石・タルクを原料に、高温加熱して結晶するセラミックです。 絶縁性・機械的強度・加工性が良い素材として知られています。 |

| 耐熱ガラス | 耐食性・熱衝撃に強く、化学工場の製造プラント、実験用ガラス器具などに使用。 |

| 有機ガラス | 樹脂材のアクリルやポリカーボネート等は有機ガラスと呼ばれます。 一般のガラス材に比べ加工性・強度はありますが、耐熱性・耐薬性に劣ります。 |

ライニング加工と素材

ライニング加工とは

ライニング加工は金属などの基材の表面・内面に、樹脂など定着できる素材で膜状に覆う表面処理のことです。摩擦の減少や耐食・耐熱など、基材の劣化や欠損のリスクを軽減します。対応可能なサイズと精度につきましては、素材や仕様によっても異なります。まずはお気軽にご相談ください。

一般的なライニング加工の素材

| ゴム素材 | 耐食性・耐摩耗性に優れ、基材への接着強度も高い。ニトリルゴム(NBR)、シリコンゴム、ウレタンゴムなど。 |

|---|---|

| 樹脂素材 | 耐熱性・耐薬性等を向上させます。エポキシ樹脂、ポリエチレン、ナイロン、テフロン等のフッ素樹脂など。 |

F・Sの金属・ゴム・セラミック・ガラス・ライニング加工の特長

当社F・S・エンジニアリングが提供する樹脂切削以外の加工の特長をまとめました。

FEATURES

スピーディーな対応

想定していたパーツが合わないなど、急に部品が必要になって困っているお客様に、小さな会社ならではの小回りのきく体制で柔軟に対応しています。協力会社と連携し、迅速に製品の製作を進めることが可能です。事情を勘案して最善の対応に努めますので、お急ぎの方もお気軽にご相談ください。

FEATURES

課題を解決する企画力・提案力

パーツの精度を上げたい方、滑りの状態などパーツの改善がしたい方、コスト削減がしたい方、異素材への転換を希望される方などに最適な提案を行います。漫然と同じパーツを納めるだけではなく、お客様のビジネスをより良くするための提案ができないかをひとりひとりが考えて動く、前向きな提案力があります。

FEATURES

ワンストップでご依頼が可能

樹脂と金属の加工、射出成型と切削加工など、異なる素材や作業方法のパーツをまとめて納品が可能です。材料の取り寄せについてもお任せください。当社のある新潟県長岡エリアはもちろん、全国に協力会社のネットワークがあるため、ワンストップで必要なパーツを最終品まで加工し、揃えて納品できます。

FEATURES

業歴27年の信頼と実績

樹脂切削加工の実績とともに、設立時から金属・ゴム等の工業用素材を加工した高品質な部品をリーズナブルな価格で提供してきた経験値には定評があります。食品加工機・半導体製造・医療機器など様々な分野のパーツに実績があります。これからもお客様に信頼してお任せいただけるよう、パーツ1点に心を込めて加工を施します。

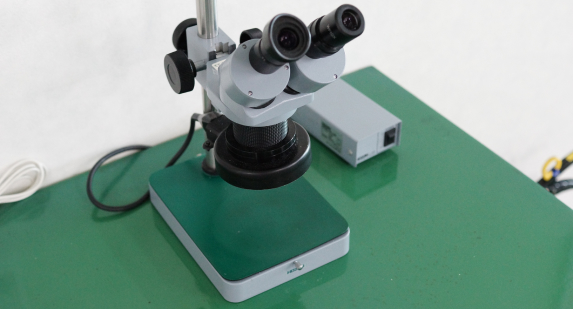

「丁寧に、高い品質を目指す」検査体制

お客様からの信頼にお応えするために、当社では3度に渡る検査を徹底し、ひとつひとつ丁寧に確認する体制を整えております。

- 検査員による入荷検査

- 検査員による出荷前の最終検査

- 納品者による出荷前の検品

測定顕微鏡を使用して、細部までチェックを行います。

協力会社から納品された製品の検査を行うことは、お客様からの注文に忠実にお応えするだけでなく、自社の加工技術の研鑽・製品クオリティの統一に繋がり、それがお客様の信頼にも繋がります。 また、納品された製品の出荷までの保管についても、恒温室など徹底した温度管理下(目標25℃)に置かれ、寸法変化などのリスクに対応しています。

加工実績

食品加工・半導体・医療など、各分野のニーズを捉えた当社の加工実績をご紹介します。

金属加工をはじめ、多様な工業分野の素材を取り扱っていますので、さまざまな業種・業界向けの加工品・治具制作の実績がございます。

あらゆる加工の相談に乗らせていただきます。

金属・ゴム・セラミック・ガラス・ライニング加工の実態と失敗しない加工業者選びのポイント

金属部品やゴム製品などを加工業者に依頼する際に参考になる、当業界の実態と業者選びのポイントを詳しく解説します。実態を知ることで、失敗しない業者選びに繋げてください。

コスト・納期・精度

この3つは切り離して考えるべきではありません。なぜなら、加工費が安く済んでも必要な精度を満たすことができなければ意味がないからです。また、納期に関しても、パーツがないことで機械が動かせないなど機会損失が生じる場合は、少し高くてもすぐに手に入る方が魅力的です。だから、見積もりの金額だけでどの加工業者を採用するかを決めるのは非常に危険が伴います。 依頼したい加工内容に関する実績が豊富な業者を選ぶと、安定した品質でパーツ提供を受けられる可能性が高まります。また、見積もりを依頼する際に価格と納期をセットで問い合わせることで、期待したタイミングで部品が手に入らなかった…という失敗を避けることができます。 また、加工が一回で終わるとは限りません。合わない場合には仕様変更や微調整をする可能性もあるため、納期の早さだけでなく担当者のレスポンスの早さなど、対応面も見ておく必要があります

対応範囲

加工の依頼をする際、スペシャリストを選ぶか?ジェネラリストを選ぶか?という問題があります。金属加工やゴム、セラミックやガラスなどの素材加工には、切削やレーザー加工、金型成型、溶接、プレス加工などさまざまな方法が存在します。大手企業の場合は、さまざまな加工方法に対応していることがありますが、中小の場合は一部に特化している先が多いようです。 すべての加工を自社で行える場合は、コストメリットを出しやすく、スピード感を持って作業に当たってもらえるというメリットがあります。しかし、実質的には加工ごとに別部署であったり、工場の距離が離れていることも多く、外注と費用や手間があまり変わらないことも。 反対に、小さな加工会社でも強力なネットワークを持っている場合は、自社の取り扱い範囲を越えた依頼内容に対してもリーズナブルかつスピーディーに対応できることがあります。 大切なのはワンストップで提供できるか、という点です。素材を選定して仕入れ、加工し、納品するというすべての作業を一気通貫で請け負う商社的な動き方ができるのであれば、決して大きな企業でなくてもお客様の利便性を満たすことが可能です。

技術力

同じ工作機械を使えば同じパーツができるか、というと必ずしもそうではありません。企業の技術力を計るためには、保有設備を見るだけではなく、目に見えにくい部分にも注意しましょう。加工者の技術や経験、作業の丁寧さ、後処理の仕方、精度へのこだわりや検査基準など、各企業により目指す品質が違う点に注意が必要です。 小さなズレを許さない、社内体制の厳しい業者を選ぶことで質の高いパーツを手に入れることができます。技術へのこだわりは見積もりだけを見ても分からないため、機械設備だけでなく、作業環境や検査体制を確認しましょう。仕様変更やアフターフォローへの対応を見ることでも、その会社の真の力が見えてくると言えます。

金属・ゴム・セラミック・ガラス・ライニング加工の選択は、“最適”を選ぶことが重要です。

- 金額は安いが、精度が足りない

- 現場環境に合わない素材の製品で、使用感に不満が残る

- 品質は良いが、納期が遅い

- 納期が迫っているのに、担当者のレスポンスが悪くてイライラする

- 対応範囲が狭いため、パーツや工程ごとにまた別の業者を探さないといけない

高品質かつリーズナブルにパーツを揃えるために、業者選びのポイントを抑えましょう。

失敗しない加工業者選びのポイント4つ

POINT

見積もりの金額だけでなく、 納期もセットで確認する

POINT

納期の早さだけでなく、レスポンスの早さ、 対応面も重要

POINT

異素材の加工や追加工など、 どこまでまとめて対応できるか

POINT

加工精度だけでなく、後処理や検査体制など 企業のスタンスが品質を左右する

できるだけコストを削減したい、早くパーツを手に入れたい…という願望から単純な金額や納品日を元に業者選定をしたくなるお気持ちはよく分かります。実際に当社でも見積もり金額や納期を一番の理由として、採用いただいているケースも多いのが実情です。

だからこそ、F・S・エンジニアリングでは品質や迅速かつ丁寧なお客様対応など、目に見えにくい面に関してもベストを尽くすように心掛けています。どうぞ安心してお任せください。

金属・ゴム・セラミック・ガラス・ライニング加工の流れ

お客様にご相談いただいてから、納品までの流れをまとめました。

STEP

お問い合わせ

まずは当社ホームページもしくはお電話よりお気軽にお問い合わせください。

STEP

ご相談・図面のご送付

図面をお持ちの方は、図面をお送りください。簡易的な図面しかない場合や、図面がない場合にはサンプル取得や採寸のご案内をさせていただきます。加工要件につきましても合わせてお教えください。

STEP

お見積もり・ご発注

最短30分でお見積もりをご提示致します。見積もり内容にご納得いただけましたら、発注をお願い致します。

STEP

納品

加工品を厳正に検査した後、納品となります。

STEP

アフターケア

納品された製品を実際にご使用いただいた後、さらに使用感を高めたい・最適な形状・仕様に変更したいといったご要望があれば、お気軽にお申し付けください。

金属・ゴム・セラミック・ガラス・ライニング加工に関するよくある質問

お客様からよくお問い合わせいただく内容をまとめました。

対応可能な素材は何がありますか?

弊社は多種多様な協力会社との強いコネクションを背景に、金属加工やゴム製品、セラミック、ガラスなど幅広い素材に対応しています。まずは当社までお気軽にお問い合わせをいただければ、ご希望のクオリティを満たす製品をご提供いたします。

1個からでもお願いできますか?

もちろんです。小さなパーツ1つからお気軽にご用命ください。

試作だけを依頼することはできますか?

試作のご依頼も承っております。

最短でいつ納品できますか?

金属・ゴム・ガラスは協力会社やメーカーの在庫状況によって納期が変わります。納品スケジュールは素材、加工方法、加工条件、時期などによっても異なるため、まずは当社までお問い合わせをお願い致します。

料金の見積もりはすぐ出せますか?

加工の内容にもよりますが、最短30分でお見積もりをご提示できます。お問い合わせください。

対応可能な最大サイズはどのぐらいになりますか?

素材や形状によって異なります。まずはお気軽にお問い合わせください。

追加工できますか?

素材や形状にもよりますが、喜んでお引き受けいたします。他社で製造した部品でも、加工内容次第ですが当社で追加工が可能です。量産品への追加工も可能ですので、お気軽にご相談ください。